*缘材料工频击穿电压强度试验机 满足标准:

1、GB1408.1-2006《*缘材料电气强度试验方法》

2、GB1408.2-2006《*缘材料电气强度试验方法

*2部分:对应用直流电压试验的附加要求》

3、GB/T1695-2005《硫化橡胶工频击穿电压强度和耐电压的测定方法》

4、GB/T3333 电缆纸工频电压击穿试验方法

5、HG/T 3330*缘漆漆膜击穿强度测定法

6、GB12656 电容器纸工频电压击穿试验方法

7、ASTM D149《固体电*缘材料工业电源频率下的介介电强度的试验方法》

*缘材料工频击穿电压强度试验机 闪络

试样和电*周围的气体或液体媒质承受电应力作用时,其*缘性能损失,由此引起的试验回路电流促使相应的回路断路器动作.

注:碳化通道的出现或穿透试样的击穿可用于区分试验是击穿还是闪络。

固体电介质击穿

导致击穿的*低临界电压称为击穿电压.均匀电场中,击穿电压与介质厚度之比称为击穿电场强度(简称击穿场强,又称介电强度).它反映固体电介质自身的耐电强度.不均匀电场中,击穿电压与击穿处介质厚度之比称为平均击穿场强,它低于均匀电场中固体介质的介电强度.固体介质击穿后,由于有巨大电流通过,介质中会出现熔化或烧焦的通道,或出现裂纹.脆性介质击穿时,常发生材料的碎裂,可据此破碎非金属矿石.

固体电介质击穿有3种形式 :电击穿,热击穿和电化学击穿.

电击穿是因电场使电介质中积聚起足够数量和能量的带电质点而导致电介质失去*缘性能.热击穿是因在电场作用下,电介质内部热量积累,温度过高而导致失去*缘能力.电化学击穿是在电场,温度等因素作用下,电介质发生缓慢的化学变化,性能逐渐劣化,*终丧失*缘能力.固体电介质的化学变化通常使其电导增加 , 这会使介质的温度上升,因而电化学击穿的*终形式是热击穿.温度和电压作用时间对电击穿的影响小,对热击穿和电化学击穿的影响大;电场局部不均匀性对热击穿的影响小,对其他两种影响大.

试样的状态

a) 试样的厚度和均匀性,是否存在机械应力;

b) 试样预处理,特别是干燥和浸渍过程;

c) 是否存在孔隙、水分或其他杂质。

仪器设计、应用符合标准

满足GB1408.1、 GB/T1695、 GB/T3333 GB 12656及ASTM D149 ASTM D 876、IEC60243-1:1998、JB/T 9641、GB/T 16927、GB/T 311.1

安全保护功能

a、超压保护

b、试验过流保护

c、试验短路保护

d、安全试验门保护

e、软件误操作保护

f、零电压复位保护

g、试验漏电保护

h、独立接地保护

i、试验结束放电保护

j、设备故障报警保护

电*和试样

金属电*应始终保持光滑、清洁和无缺陷。

注1:当对薄试样进行试验时,电*的维护格外重要为了在击穿时尽量减小电*损伤,优*采用不锈钢电*.

接到电*上的导线既不应使得电*倾斟或其他移动或使得试样上压力变化,也不应使得试样周围的电场分布受到显著影响,

注2:试验非常薄的薄膜(例如,<5μm厚>时,这些材料的产品标准应规定所用的电*、操作的具体程序和试样的制备方法。

带、薄膜和窄条

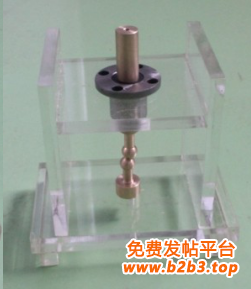

两个电*为两根金属棒,其直径为(6. 0±0. 1) mm. 垂直安装在电*架内,使*个电*在另*个电 撞上面,试样夹在棒的两个端面之间。

上下电*要同心轴,误差在0.1 mm内。 两电*端面应与其轴向相垂直,端面的边缘倒成半径为(1. 0土0.2) mm的圆弧。 上电*压力为(50±2) g且应能在电*架内的沿垂直方向自由移动。

图 2 示出了*种合适的装置。 如果需要使试样在拉伸状态下进行试验,则应将试样夹在架子中,使试样披在如图2所示的规定的位置上。 为达到所需的拉伸,方便的办法是将试样的*端缠在可旋转的圆捧上。

厚样品的试验

当有规定时,厚度超过 3mm 的板材和片材应单面机加工至(3. 0 士 0. 2) mm. 然后,试验时将高压电*置于未加工的面上。

注:为了避兔网络或因受现有设备限制,必要时可以根据需要,通过机加工把试样制备成更小的厚度。

基本参数

01、输入电压: 交流 220 V

02、输出电压: 交流 0--50KV ;

直流 0—50kv

03、电器容量:3KVA

04、高压分*:0—50KV,(全程可调)

05、a.升压速率:0.01-5kv(随意)

(备注:满足标准要求并可以根据用户需求设定不同的升压速率)

b.升压方式:自动升压。到达设定值自动停止回零。

C.控制方式:无线蓝牙控制。可异地操作 加大安全距离

D.门支撑方式:气缸置顶。

06、试验方式:

直流试验:1、匀速升压 2、梯度升压 3、耐压试验

交流试验:1、匀速升压 2、梯度升压 3、耐压试验

07、试验介质:空气,试验油

08、安装灵敏度较高的过电流保护装置保证试样击穿时在0.05S内切断电源。

09、仪器配备*进的故障报警系统 避免用户操作故障仪器发生危险。(上位机报警和下位机报警、和零电压报警。)

10、支持软件共享不同电脑蓝牙异地操作要求。

11、电压试验精度: 1%≦

系统组成

1.控制主机

2.50kV/50kVA油浸式试验变压器

3. 50kV无*变速调压器

4. 测试系统

5. 保护装置

6. 限流、限压器

7. 试验电*

8. 试验油槽

电气强度

在规定的试验条件下,击穿电压与施加电压的两电*之间距离的商。 注除非另有规定,应按本部分5.4规定测定两试验电*之间的距离。

试验的意义

1 按本部分得到的电气强度试验结果,能用来检测由于工艺变更、老化条件或其他制造或环境情况而引起的性能相对于正常值的变化或偏离,而很少能用于直接确定在实际应用中的*缘材料的性能状态

2 材料的电气强度测试值可受如下多种因素的影响:

1 试样的状态

a) 试样的厚度和均匀性,是否存在机械应力;

b) 试样预处理,特别是干燥和浸渍过程;

c) 是否存在孔隙、水分或其他杂质。

2试验条件

a) 施加电压的频率、被形和升压速度或加压时间;

b) 环境温度、气压和湿度;

c) 电*形状、电植尺寸及其导热系数;

d) 周围媒质的电、热特性。

3 在研究还没有实际经验的新材料时,应考虑到所有这些有影响的因素本部分规定了*些特定的条件,以便迅速地判别材料,并可用以进行质量控制和类似的目的.

用不同方法得到的结果是不能直接相比的,但每*结果可提供关于材料电气强度的资料。应该指出的是,大部分材料的电气强度随着电*间试样厚度的增加而减小,也随着电压施加时间的增加而减小。

4 由于击穿前的表面放电的强度和延续时间对大多数材料测得的电气强度有显著影响,为了设计直到试验电压无局部放电的电气设备,必须知道材料击穿前无放电的电气强度,但本部分的方法通常不适用于提供这方面的资料。

具有高电气强度的材料未必能耐长时期的劣化过程,例如热老化腐蚀或由于局部放电而引起化学腐蚀或潮湿条件下的电化学腐蚀或潮湿条件下的电化学腐蚀,而这些过程都会导致在运行中于较低的电场强度下发生破坏。

击穿电压

1 <在连续升压试验中>在规定的试验条件下,试样发生击穿时的电压。

2 <在逐*升压试验中>试样承受住的*高电压,即在该电压水平下,整个时间内试样不发生击穿。

GB-2536-2011变压器油标准(新)

变压器用油通用要求:

1、供油方应有稳定的油源,对基础油严格的质量控制和管理及成熟的炼制工艺;所供油品应经过运行考核,证明具有良好的氧化安定性和质量稳定性。

2、供油方提供符合各项指标要求的测试报告,同时说明所加添加剂的种类和含量。

3、选择变压器油倾点应低于*低月环境平均温度,*般应低于变压器使用地区的*低环境温度。

4、变压器油生产商供应的变压器油其油源、生产工艺和添加剂配方改变应及时通知变压器油使用商。

*般变压器用油

应符合GB2536标准要求。

500(含330)kV及以上变压器用油性能指标1、 除通用要求外,还应符合IEC 60296-2003标准,不*致时以后者为准。不再采用SH 0040-91《超高压变压器油》标准。

2、油基和添加剂

优*选择环烷基油;

抗氧化剂,可选用2.6-二叔丁基对甲酚(T501),含量为0.3±0.05%。

油中除抗氧化剂外,不推荐加其它任何添加剂,除非有公认的并经过大量试验和运行验证的。

3、验收合格的新油经脱气和过滤净化处理后,应满足注入设备前包括下列各项的指标要求:

击穿电压,kV ≥ 70

介质损耗因数(90℃) ≤ 0.002

含水量,mg/kg ≤ 10

含气量(V/V),% ≤ 1.0

油中颗粒数(≥5μm),个/100ml油 报告

4、对特高压变压器以及500kV及以上换流变压器、升压变压器、电抗器用油应满足高氧化安定性和低硫含量的要求(见附录B.2)。

5、对750kV及特高压变压器 、电抗器,油品供应单位提供以下测试项目(包括测试方法和结果)的试验报告:

脉冲击穿电压;

析气系数(性);

带电倾向(ECT);

碳型结构及苯胺点分析结果;

界面张力。

热固性材料

应用(1. 0土0.1) mm厚的试样,这些试样可以按ISO 295: 1991压塑成型或按ISO 10724: 1994注塑成型,其表面尺寸应足以防止闪络(见5. 3. 2)。

注:如果不能应用(1. 0土0. 1) mm厚的试样,则可用(2. 0土O. 2) mm厚的试样。

试验前的条件处理:*缘材料的电气强度随温度和水份含量而变化, 若被试材料已有规定,则应遵循此规定。 否则,除非另有商定条件,试样应在温度为(23土2)℃,相对湿度为(50士5)%条件下扯理不少于24 h。

软件要求:

1.提供上位机控制测试软件;

2. 实时监测:在实验过程中可以动态显示试验曲线;

3. 数据导出:试验结果方便导出;

4. 试验方法:击穿电压、耐压试验、阶梯升压试验多种选择;

5. 参数设置:可以根据不同的试验方式及试验方法灵活设置所需的不同参数值;

6. 校准功能:可针对设备进行校准设置;

7. 支持标准:支持国标标准;

8. 报警功能:软件具备电压、电流报警功能。

使用及存储环境:

使用环境:温度-20℃到40℃,湿度≤95%。

存储环境:温度-20℃到70℃,湿度≤95%。

试验电*

5.1 满足GB/T 1408-2006 *缘材料电气强度试验方法;

5.2 满足GB/T 1695-2005 硫化橡胶工频电压击穿强度和耐压强度试验。

试验方式:

1、*缘试样空气中击穿、耐压试验或阶梯试验;

2、*缘试样浸油中击穿、耐压试验或阶梯试验;

注:根据用户要求,可定制其他试验方式。

板材和片材

试验板材和片材时,试样厚度为被试材料厚度,试样表面为长方形,长(100士2) mm,宽(25. 0士 。.2) mm,试样两侧面应切成垂直于材料表面的两个平行平面。 试样夹在金属平行板之间,两金属板相距25mm,厚度不小于10 mm,电压施加在金属板上。对于薄材料可以用2个或3个试样恰当地放置 <即:使它们的表面形成合适的角度>以支撑上电*。电*应有足够大的尺寸,以覆盖试样边缘至少超过试样各边15 mm,要注意保证试样上下两面的整个面积均与电*良好的接触。电*的边缘应适当倒圆(半径为(3-5)mm),以避免电*的边与边之间的闪络(见图6)

注,如果现有设备不能使试样击穿,则可以将试样宽度减少至05. 0±0. 2) mm或 (10.0土O. 2) mm. 试样宽度的这种减少,必须在报告中予以特别说明。

这种电*仅适用于厚度至少为1. 5 mm的硬质材料的试验。

[

[